Công Ty TNHH Kỹ Thuật Công Nghệ Catec Với đội ngũ kỹ thuật nhiều năm kinh nghiệm về sửa chữa PLC các hãng: sửa PLC Delta, sửa PLC Panasonic, sửa PLC Wecon, sửa PLC Siemens, sửa PLC LS, sửa PLC Keyence, sửa PLC Fatek, sửa PLC Mitsubishi, sửa PLC INVT, sửa PLC Xinje, sửa PLC Fuji, sửa PLC Omron, Nais, sửa PLC Allen Bradley ...Uy Tín , Linh kiện sửa chữa luôn có sẵn sẽ khắc phục nhanh nhất cho Quý Khách hàng.

Chuyên nhận sửa PLC các lỗi: Lỗi CPU, Mất chương trình, Hư ngõ ra/ngõ vào, hư truyền thông, hư Eprom, Lỗi bị khoá Password hoặc chống Upload, báo lỗi đèn Error, hết Pin hoặc Pin yếu..

Cam kết linh kiện nhập hãng, bảo hành 3-6 tháng, hỗ trợ kỹ thuật miễn phí qua Hotline 0913121308

Công ty TNHH Kỹ thuật Catec chuyên cung cấp dịch vụ Sửa chữa bộ lập trình PLC các hãng PLC Siemens, PLC Schneider, PLC Omron, PLC Mitsubishi, PLC Panasonic, PLC, Shihlin, PLC Fatek, PLC Delta, PLC Honeywell, Allen-Bradley, PLC ABB, PLC Yaskawa, PLC Inovance PLC Fuji, PLC Idec, PLC Teco, PLC Kinco, PLC Xinje, PLC Vigor, PLC LS...và hơn 20 thương hiệu khác.

Những lỗi thường gặp khi sửa chữa PLC chúng tôi tiếp nhận sữa chữa thành công:

Sửa PLC không lên nguồn, có tín hiệu khởi động nhưng không lên màn hình, lỗi cấp nguồn nhưng không có điện vào.

Sửa PLC không nhận đầu vào như nút nhấn, sensor, công tắc hành trình….

Sửa chữa PLC không điều khiển được đầu ra.

Sửa chữa PLC không kết nối truyền thông, Sửa PLC bị chập điện,

Sửa chữa PLC đấu nhầm chân dẫn đến hư ngõ vào hoặc ngõ ra,…PLC đang chạy bỗng nhiên dừng đột ngột.

Quy trình sửa PLC chuyên nghiệp tại Công Ty Catec

Tiếp nhận và kiểm tra lỗi miễn phí.

Báo giá chi tiết, minh bạch trước khi sửa chữa.

Tiến hành sửa chữa – test thiết bị thực tế.

Bàn giao và bảo hành dài hạn (từ 3 – 6 tháng).

Chúng tôi cam kết “Chất lượng – Tốc độ – Uy tín” trong từng dịch vụ. Nhờ quy trình sửa bộ lập trình PLC được chuẩn hóa và hệ thống kho linh kiện đầy đủ, chúng tôi có thể hoàn thành sửa chữa trong 24–72 giờ, giúp khách hàng giảm tối đa thời gian dừng máy.

Hotline hỗ trợ 0913121308

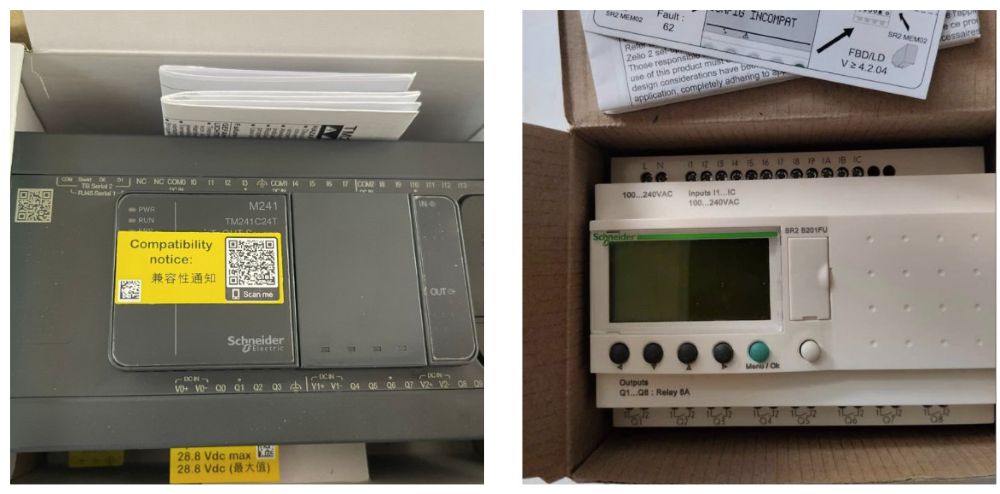

Chuyên Sửa Nhanh PLC Schneider Hư Ngõ Ra, Đèn Không Sáng | Cam Kết Lấy Trong Ngày

Chuyên Sửa Nhanh PLC Schneider Hư Ngõ Ra, Đèn Không Sáng | Cam Kết Lấy Trong Ngày

1. Giới thiệu về dịch vụ sửa chữa PLC Schneider

PLC Schneider là một thiết bị quan trọng trong các hệ thống điều khiển tự động, đóng vai trò như bộ não của nhiều quy trình sản xuất, tự động hóa trong công nghiệp.

Tuy nhiên, giống như mọi thiết bị điện tử, PLC Schneider cũng có thể gặp phải các lỗi như hư ngõ ra, đèn không sáng, làm gián đoạn công việc sản xuất.

Dịch vụ sửa PLC Schneider lỗi giúp khắc phục những sự cố này, mang lại sự ổn định và tin cậy cho hệ thống của bạn.

2. Các lỗi phổ biến khi sử dụng PLC Schneider

Lỗi hư ngõ ra (Output failure): Đây là một trong những sự cố phổ biến nhất mà người dùng gặp phải khi sử dụng PLC Schneider. Lỗi này có thể làm cho các tín hiệu không được truyền tải đúng cách, gây ảnh hưởng đến quá trình điều khiển.

Đèn không sáng: Đèn báo trạng thái của PLC Schneider không sáng là một dấu hiệu rõ ràng cho thấy hệ thống gặp trục trặc, có thể liên quan đến nguồn điện hoặc các vấn đề phần cứng khác.

Sự cố phần mềm hoặc cấu hình không chính xác: Ngoài các lỗi phần cứng, cấu hình phần mềm cũng có thể dẫn đến sự cố hệ thống hoặc gây lỗi trong quá trình vận hành.

3. Cam kết sửa chữa nhanh chóng, hiệu quả

Dịch vụ Sửa PLC Schneider lỗi của chúng tôi cam kết khắc phục sự cố PLC Schneider hư ngõ ra, đèn không sáng trong ngày. Điều này đảm bảo rằng hệ thống của bạn sẽ sớm được hoạt động trở lại mà không làm gián đoạn quá trình sản xuất.

Đội ngũ kỹ thuật viên giàu kinh nghiệm, sử dụng thiết bị chuyên dụng để kiểm tra, chẩn đoán và sửa chữa kịp thời mọi lỗi của PLC Schneider.

Sửa chữa nhanh chóng giúp giảm thiểu thời gian ngừng hoạt động, từ đó tối ưu hóa hiệu quả sản xuất cho doanh nghiệp.

4. Quy trình sửa chữa PLC Schneider tại công ty

Bước 1: Tiếp nhận yêu cầu sửa chữa: Khi có sự cố với PLC Schneider, bạn chỉ cần liên hệ với chúng tôi, đội ngũ hỗ trợ sẽ nhanh chóng tiếp nhận và tư vấn giải pháp sửa chữa.

Bước 2: Kiểm tra và chẩn đoán lỗi: Kỹ thuật viên sẽ kiểm tra toàn bộ hệ thống PLC, xác định nguyên nhân gây ra lỗi hư ngõ ra hoặc đèn không sáng.

Bước 3: Báo giá và cam kết thời gian sửa chữa: Sau khi chẩn đoán xong, chúng tôi sẽ báo giá sửa chữa cụ thể và cam kết thời gian sửa chữa trong ngày.

Bước 4: Tiến hành sửa chữa: Đội ngũ kỹ thuật sẽ tiến hành sửa chữa PLC Schneider nhanh chóng, thay thế các linh kiện cần thiết và kiểm tra lại toàn bộ hệ thống.

Bước 5: Kiểm tra sau sửa chữa và bàn giao: Sau khi sửa chữa, hệ thống sẽ được kiểm tra lại toàn bộ để đảm bảo hoạt động bình thường. Chúng tôi sẽ bàn giao lại cho khách hàng khi hoàn tất.

5. Chính sách bảo hành – Cam kết chất lượng dịch vụ

Bảo hành dài hạn: Chúng tôi cam kết bảo hành cho tất cả các dịch vụ sửa chữa PLC Schneider với thời gian bảo hành lên đến 6 tháng, giúp khách hàng yên tâm về chất lượng và độ bền của thiết bị sau sửa chữa.

Chính sách bảo hành rõ ràng: Trong suốt thời gian bảo hành, nếu gặp phải vấn đề tương tự, chúng tôi sẽ tiến hành sửa chữa miễn phí.

Hỗ trợ khẩn cấp: Nếu phát sinh sự cố trong thời gian bảo hành, dịch vụ hỗ trợ khẩn cấp sẽ được triển khai nhanh chóng, đảm bảo hệ thống của bạn không bị gián đoạn lâu.

6. Lý do nên chọn dịch vụ sửa chữa PLC Schneider tại công ty chúng tôi

Kinh nghiệm và chuyên môn: Đội ngũ kỹ thuật viên của chúng tôi có nhiều năm kinh nghiệm trong lĩnh vực sửa chữa PLC Schneider. Với chuyên môn vững vàng, chúng tôi có thể khắc phục tất cả các lỗi từ đơn giản đến phức tạp.

Trang thiết bị hiện đại: Chúng tôi sử dụng các công cụ và thiết bị hiện đại để kiểm tra và sửa chữa PLC Schneider, đảm bảo độ chính xác và hiệu quả cao.

Giá cả hợp lý: Chúng tôi cam kết cung cấp dịch vụ sửa chữa PLC Schneider với mức giá cạnh tranh, hợp lý và minh bạch. Không có bất kỳ chi phí ẩn nào.

Hỗ trợ tận tình: Chúng tôi luôn sẵn sàng hỗ trợ và giải đáp mọi thắc mắc của khách hàng 24/7, đảm bảo sự hài lòng tối đa.

7. Các lợi ích khi sửa chữa PLC Schneider kịp thời

Giảm thiểu downtime: Sự cố với PLC Schneider có thể làm gián đoạn sản xuất. Việc sửa chữa kịp thời giúp giảm thiểu thời gian ngừng hoạt động, bảo vệ năng suất của doanh nghiệp.

Tiết kiệm chi phí: Việc sửa chữa sớm giúp tránh các hư hỏng nghiêm trọng hơn trong tương lai, giảm thiểu chi phí thay thế thiết bị mới.

Đảm bảo an toàn: PLC Schneider hư hỏng có thể gây ra các rủi ro về an toàn trong quá trình vận hành. Việc sửa chữa giúp duy trì môi trường làm việc an toàn hơn.

8. Địa chỉ và phương thức liên hệ

Liên hệ nhanh chóng: Bạn có thể gọi điện trực tiếp hoặc gửi email yêu cầu sửa chữa. Đội ngũ hỗ trợ sẽ tiếp nhận yêu cầu và phản hồi trong thời gian sớm nhất.

Địa chỉ sửa chữa: Chúng tôi có các chi nhánh tại các khu vực lớn, thuận tiện cho việc tiếp nhận và sửa chữa PLC Schneider tại mọi khu vực.

Sửa chữa tại chỗ: Nếu cần, chúng tôi có dịch vụ sửa chữa tận nơi, giúp bạn tiết kiệm thời gian và chi phí vận chuyển thiết bị.

9. Lời kết

Với dịch vụ Sửa PLC Schneider lỗi, chúng tôi cam kết cung cấp dịch vụ sửa chữa nhanh chóng, hiệu quả, bảo hành dài hạn và hỗ trợ tận tình. Hãy để chúng tôi giúp bạn khắc phục sự cố PLC Schneider để hệ thống của bạn hoạt động ổn định, giúp doanh nghiệp tiết kiệm thời gian và chi phí.

Nguyên nhân và cách xử lý PLC Schneider Lỗi Mất nguồn, Lỗi Không Lên Nguồn, Lỗi Đèn không Sáng, Hư Ngõ Ra

1. Lỗi Mất nguồn / Không lên nguồn / Đèn không sáng

Nguyên nhân:

Nguồn cấp vào PLC (220VAC hoặc 24VDC tùy dòng) bị mất hoặc cấp sai điện áp.

Cầu chì/CB nguồn của PLC bị đứt, nổ.

Bo nguồn trong PLC bị hư (tụ lọc, IC nguồn, diode nắn).

Đấu sai cực tính (+/-) với dòng PLC dùng 24VDC.

Jack nguồn, cổng terminal bị oxy hóa, lỏng tiếp xúc.

Cách xử lý:

Dùng đồng hồ đo kiểm tra điện áp cấp vào PLC, so với thông số nhà sản xuất.

Kiểm tra cầu chì, CB, dây cấp nguồn và thay thế nếu đứt.

Nếu vẫn không lên → khả năng cao hỏng bo nguồn bên trong PLC ⇒ cần gửi đến trung tâm sửa chữa để thay linh kiện nguồn.

Vệ sinh và siết chặt lại cổng kết nối nguồn.

2. Lỗi Hư Ngõ Ra (Output)

Nguyên nhân:

Quá tải dòng khi đấu tải (relay, contactor, motor, van điện từ…).

Đấu tải vượt dòng chịu tải của ngõ ra PLC (ví dụ: ngõ ra transistor chỉ chịu 0.5A, ngõ ra relay chỉ 2A).

Ngắn mạch tải làm cháy transistor / relay ngõ ra.

Nguồn tải và nguồn điều khiển không tương thích.

Ngõ ra bị mòn tiếp điểm (với loại relay) sau thời gian sử dụng lâu dài.

Cách xử lý:

Đo điện áp tại ngõ ra PLC khi có tín hiệu kích → nếu PLC báo ON nhưng không có điện áp/tín hiệu ra → khả năng ngõ ra đã hỏng.

Kiểm tra tải: cuộn hút relay, contactor, motor nhỏ… có bị ngắn mạch hay quá dòng không.

Thay thế linh kiện công suất trên board (transistor, opto, relay ngõ ra).

Giải pháp phòng ngừa:

Dùng relay trung gian hoặc module cách ly giữa PLC và tải công suất lớn.

Đặt thêm cầu chì, MCB bảo vệ tải.

Một số lỗi khác của PLC Schneider

1. Lỗi kết nối I/O (đầu vào/đầu ra):

Nguyên nhân: Do dây nối bị lỏng, đứt, hoặc tiếp xúc kém ở các đầu kết nối, hoặc do lỗi của module I/O.

Giải pháp: Kiểm tra kết nối, đảm bảo dây cáp được lắp đúng và không bị hỏng, thay thế module nếu cần.

2.Lỗi nguồn cấp (Power Supply):

Nguyên nhân: Nguồn điện không ổn định, thiếu điện áp hoặc dòng điện không đủ cho PLC hoạt động.

Giải pháp: Kiểm tra nguồn cấp điện cho PLC, đảm bảo nguồn ổn định và đáp ứng đủ yêu cầu. Sử dụng các thiết bị ổn áp nếu nguồn điện không ổn định.

3. Lỗi phần mềm hoặc chương trình:

Nguyên nhân: Lỗi lập trình, chẳng hạn như logic không chính xác, vòng lặp vô hạn hoặc sai cấu hình đầu vào/đầu ra.

Giải pháp: Kiểm tra lại logic chương trình, thực hiện kiểm thử mô phỏng trước khi tải chương trình lên PLC.

4. Lỗi giao tiếp truyền thông:

Nguyên nhân: Cáp kết nối truyền thông bị hỏng, sai cấu hình địa chỉ, hoặc cấu hình tốc độ truyền không đúng.

Giải pháp: Kiểm tra cáp truyền thông, đảm bảo các thông số cấu hình (địa chỉ, tốc độ baud,…) đúng với các thiết bị trong mạng.

5. Lỗi module hoặc phần cứng:

Nguyên nhân: Module hoặc các bộ phận trong PLC bị hỏng do nhiệt độ, bụi bẩn, rung động hoặc tuổi thọ của thiết bị.

Giải pháp: Bảo trì định kỳ, vệ sinh và kiểm tra thiết bị. Thay thế các module hỏng hóc khi cần.

6. Lỗi CPU (vi xử lý):

Nguyên nhân: CPU quá tải do xử lý quá nhiều tác vụ hoặc gặp lỗi hệ thống (ví dụ: lỗi watchdog timer).

Giải pháp: Kiểm tra chương trình, đảm bảo CPU không phải xử lý quá nhiều tác vụ cùng lúc. Khởi động lại hệ thống nếu cần.

7. Lỗi bộ nhớ:

Nguyên nhân: Bộ nhớ bị đầy do chương trình hoặc dữ liệu lưu trữ quá nhiều.

Giải pháp: Xóa bớt dữ liệu không cần thiết, kiểm tra bộ nhớ và tối ưu chương trình.

8. Lỗi do nhiễu điện từ (EMI):

Nguyên nhân: Nhiễu điện từ từ các thiết bị xung quanh (motor, biến tần, máy hàn,…) có thể ảnh hưởng đến hoạt động của PLC.

Giải pháp: Đặt PLC và cáp truyền thông cách xa nguồn gây nhiễu hoặc sử dụng các biện pháp chống nhiễu như vỏ bọc chống nhiễu và bộ lọc nhiễu.

9. Lỗi đèn báo (Alarm/Error Indicator):

Nguyên nhân: Khi đèn báo lỗi trên PLC sáng hoặc nhấp nháy, có thể do các lỗi như quá tải, lỗi phần cứng, hoặc lỗi kết nối.

Giải pháp: Đọc mã lỗi từ PLC và kiểm tra hướng dẫn sử dụng để xác định và khắc phục lỗi.

10. Lỗi do nhiệt độ môi trường:

Nguyên nhân: Nhiệt độ quá cao hoặc quá thấp so với phạm vi hoạt động của PLC có thể gây ra hỏng hóc phần cứng.

Giải pháp: Kiểm tra nhiệt độ môi trường và sử dụng hệ thống làm mát hoặc sưởi phù hợp.

11. Lỗi đồng bộ hóa thời gian (Time Sync Error):

Nguyên nhân: Nếu PLC cần đồng bộ hóa thời gian với các thiết bị khác trong mạng, nhưng bị lỗi do sai cài đặt thời gian hệ thống hoặc sự cố truyền thông.

Giải pháp: Kiểm tra lại cấu hình đồng bộ thời gian, đảm bảo các thiết bị đều sử dụng đúng múi giờ và cài đặt thời gian hệ thống chính xác.

12. Lỗi do phần mềm không tương thích:

Nguyên nhân: Phiên bản phần mềm lập trình của PLC không tương thích với các module phần cứng hoặc phiên bản firmware cũ.

Giải pháp: Cập nhật phần mềm lập trình và firmware của PLC để đảm bảo tương thích với các module và thiết bị ngoại vi.

13. Lỗi quá tải của tín hiệu đầu vào:

Nguyên nhân: Đầu vào nhận tín hiệu vượt quá mức cho phép, có thể làm hỏng các cổng I/O hoặc làm hệ thống không hoạt động đúng.

Giải pháp: Sử dụng các bộ chuyển đổi tín hiệu hoặc thiết bị bảo vệ để giảm tín hiệu đầu vào về mức an toàn cho PLC.

14. Lỗi thông qua mạng LAN hoặc WAN:

Nguyên nhân: Các lỗi mạng như mất kết nối, độ trễ cao hoặc lỗi cấu hình trong hệ thống mạng truyền thông có thể ảnh hưởng đến việc giao tiếp giữa các PLC và hệ thống giám sát.

Giải pháp: Kiểm tra cấu hình mạng, đảm bảo đường truyền ổn định và các thiết bị mạng như router, switch hoạt động bình thường.

15. Lỗi trong quá trình nâng cấp phần mềm:

Nguyên nhân: Khi nâng cấp chương trình hoặc tải lại chương trình mới, có thể gặp phải lỗi do quá trình tải bị gián đoạn hoặc cấu hình không tương thích.

Giải pháp: Thực hiện quá trình nâng cấp phần mềm một cách cẩn thận, theo đúng các bước hướng dẫn của nhà sản xuất. Nên sao lưu dữ liệu trước khi nâng cấp.

16. Lỗi cài đặt hoặc cấu hình đầu vào/đầu ra:

Nguyên nhân: Các module đầu vào/đầu ra không được cấu hình chính xác trong phần mềm PLC, hoặc các đầu vào không tương thích với loại tín hiệu mà chúng nhận.

Giải pháp: Kiểm tra cấu hình I/O trong phần mềm lập trình và đảm bảo rằng các thiết bị đầu vào/đầu ra đã được cấu hình chính xác.

17. Lỗi hệ thống do thiếu bảo trì:

Nguyên nhân: PLC có thể gặp phải sự cố do không được bảo trì định kỳ, như bụi bẩn, ẩm ướt, hoặc các bộ phận bên trong bị mòn.

Giải pháp: Thực hiện bảo trì và vệ sinh thường xuyên cho PLC và các module I/O để tránh các sự cố không mong muốn. Điều này giúp tăng cường độ tin cậy và tuổi thọ của hệ thống.

18. Lỗi mất kết nối với thiết bị ngoại vi:

Nguyên nhân: Khi PLC không thể giao tiếp với các thiết bị ngoại vi như HMI, biến tần, hoặc thiết bị truyền thông khác do lỗi cáp, cổng giao tiếp, hoặc cài đặt không đúng.

Giải pháp: Kiểm tra lại kết nối vật lý, dây cáp, và đảm bảo cấu hình giao tiếp của các thiết bị ngoại vi và PLC là chính xác.

19. Lỗi quá nhiệt:

Nguyên nhân: Khi PLC hoặc các thành phần của nó (như CPU, module I/O) hoạt động trong điều kiện nhiệt độ quá cao, điều này có thể dẫn đến hư hỏng hoặc mất hiệu suất.

Giải pháp: Đảm bảo môi trường hoạt động của PLC có điều kiện nhiệt độ ổn định và sử dụng hệ thống làm mát nếu cần thiết (quạt, tản nhiệt).

20. Lỗi tín hiệu nhiễu (Noise):

Nguyên nhân: Nhiễu điện từ (EMI) hoặc sóng RF từ các thiết bị xung quanh (như motor, máy phát điện) có thể làm tín hiệu đầu vào và đầu ra bị sai lệch.

Giải pháp: Cách ly các cáp truyền tín hiệu khỏi các nguồn nhiễu hoặc sử dụng các bộ lọc để bảo vệ tín hiệu.

21. Lỗi giao thức truyền thông:

Nguyên nhân: Lỗi này xảy ra khi các giao thức truyền thông (Modbus, Profibus, Ethernet/IP, v.v.) không được cấu hình đúng hoặc có sự cố trong quá trình truyền dữ liệu.

Giải pháp: Kiểm tra cấu hình giao thức truyền thông, đảm bảo địa chỉ và tốc độ truyền đúng. Kiểm tra lại phần cứng mạng (router, switch, v.v.) để đảm bảo tín hiệu không bị gián đoạn.

22. Lỗi khi thay đổi cấu hình hoặc thay module:

Nguyên nhân: Khi thay thế hoặc thay đổi cấu hình module, PLC có thể không nhận diện được module mới hoặc các thay đổi không tương thích với phần mềm hiện tại.

Giải pháp: Sau khi thay thế module, kiểm tra lại cấu hình phần cứng và cập nhật phần mềm điều khiển để tương thích với các thay đổi. Đảm bảo rằng phần mềm lập trình đã được cập nhật để nhận diện các module mới

23. Lỗi bộ nhớ không đủ:

Nguyên nhân: Trong trường hợp có quá nhiều chương trình hoặc dữ liệu được lưu trữ, bộ nhớ của PLC có thể bị đầy, dẫn đến sự cố khi xử lý dữ liệu.

Giải pháp: Thực hiện xóa các dữ liệu không cần thiết hoặc tối ưu hóa chương trình để giảm bớt dung lượng bộ nhớ. Nếu cần thiết, nâng cấp bộ nhớ cho PLC.

24. Lỗi phần mềm vi phạm điều kiện bảo mật:

Nguyên nhân: Một số PLC có thể gặp phải lỗi bảo mật do việc lập trình không an toàn hoặc không sử dụng các biện pháp bảo vệ hệ thống.

Giải pháp: Đảm bảo sử dụng các biện pháp bảo mật như mật khẩu truy cập, mã hóa và cấu hình hệ thống đúng đắn để bảo vệ PLC khỏi các truy cập trái phép.

25. Lỗi trong quá trình phục hồi hệ thống (System Recovery Error):

Nguyên nhân: Sau khi mất điện hoặc sự cố hệ thống, việc phục hồi lại dữ liệu hoặc trạng thái PLC có thể không thành công do lỗi trong quá trình khôi phục.

Giải pháp: Sử dụng các phương pháp sao lưu dữ liệu và phục hồi đúng cách. Thiết lập hệ thống sao lưu dữ liệu để tránh mất mát thông tin khi xảy ra sự cố.

26. Lỗi phát sinh từ các thiết bị kết nối (Peripheral Devices Error):

Nguyên nhân: Các thiết bị ngoại vi như cảm biến, van, motor, hoặc thiết bị điều khiển không hoạt động đúng có thể dẫn đến các lỗi điều khiển PLC.

Giải pháp: Kiểm tra các thiết bị ngoại vi để đảm bảo chúng hoạt động đúng cách và không có sự cố về điện hoặc cơ học. Thay thế các thiết bị hỏng.

27. Lỗi mất điện đột ngột (Power Failure):

Nguyên nhân: Mất điện đột ngột hoặc nguồn điện không ổn định có thể làm gián đoạn hoạt động của PLC, gây mất dữ liệu hoặc làm hỏng các chương trình đang chạy.

Giải pháp: Sử dụng bộ lưu điện (UPS) để bảo vệ PLC khỏi mất điện đột ngột, đồng thời đảm bảo nguồn điện cung cấp cho hệ thống ổn định và không bị gián đoạn.

28. Lỗi chương trình không thực thi đúng (Program Execution Error):

Nguyên nhân: Một số lỗi lập trình hoặc sai sót trong chương trình PLC có thể dẫn đến việc chương trình không thực thi đúng, gây ra tình trạng hệ thống không hoạt động như mong đợi.

Giải pháp: Kiểm tra và sửa các lỗi trong chương trình PLC, đảm bảo các lệnh và điều kiện logic được lập trình chính xác. Sử dụng công cụ gỡ lỗi (debugging) để kiểm tra các bước thực thi của chương trình.

29. Lỗi giao tiếp với thiết bị giám sát (HMI, SCADA):

Nguyên nhân: Các sự cố trong giao tiếp giữa PLC và các thiết bị giám sát như HMI hoặc SCADA có thể dẫn đến việc không thể hiển thị thông tin hoặc điều khiển từ xa.

Giải pháp: Kiểm tra kết nối vật lý và cấu hình giao thức truyền thông giữa PLC và các thiết bị giám sát. Đảm bảo các thiết bị kết nối đúng cổng, có đúng địa chỉ và giao thức truyền thông tương thích.

30. Lỗi xác định tín hiệu đầu ra:

Nguyên nhân: Lỗi này xảy ra khi PLC gửi tín hiệu sai hoặc không gửi tín hiệu ra đúng theo yêu cầu, có thể là do hỏng hóc trong phần mềm hoặc phần cứng.

Giải pháp: Kiểm tra các đầu ra và mô-đun điều khiển để xác định liệu tín hiệu có được xuất ra đúng cách hay không. Thực hiện kiểm tra lại chương trình điều khiển và sửa các lỗi đầu ra nếu cần.

31. Lỗi khi sử dụng các tính năng đặc biệt (Special Function Errors):

Nguyên nhân: Các tính năng đặc biệt của PLC, như bộ điều khiển PID, bộ đếm cao cấp, hoặc bộ truyền động, có thể gây lỗi nếu không được cấu hình đúng.

Giải pháp: Kiểm tra lại cấu hình các tính năng đặc biệt và tham khảo tài liệu hướng dẫn của nhà sản xuất để đảm bảo tính năng được sử dụng đúng cách.

32. Lỗi thời gian thực (Real-Time Error):

Nguyên nhân: Các vấn đề liên quan đến thời gian thực có thể xảy ra khi PLC không thể xử lý các lệnh đúng lúc hoặc khi các lệnh không được thực thi theo thứ tự yêu cầu.

Giải pháp: Đảm bảo chương trình điều khiển được tối ưu hóa để xử lý nhanh chóng và không bị gián đoạn, giảm tải cho CPU của PLC nếu cần.

33. Lỗi trong phần mềm lập trình:

Nguyên nhân: Lỗi có thể phát sinh từ phần mềm lập trình PLC (như sử dụng sai lệnh, lỗi trong cấu trúc vòng lặp hoặc biến thể không được định nghĩa đúng).

Giải pháp: Kiểm tra lại toàn bộ mã lập trình và sử dụng các công cụ kiểm tra như “diagnostic tools” để phát hiện các lỗi logic hoặc cấu trúc trong chương trình.

34. Lỗi thiết lập giá trị tham số:

Nguyên nhân: Lỗi khi thiết lập các tham số cho các module I/O hoặc các bộ phận khác của hệ thống có thể làm sai lệch dữ liệu hoặc tín hiệu.

Giải pháp: Đảm bảo rằng tất cả các tham số đã được thiết lập đúng theo yêu cầu của hệ thống và tham khảo các bảng dữ liệu hướng dẫn từ nhà sản xuất.

35. Lỗi trong quá trình đọc/ghi dữ liệu (Data Read/Write Errors):

Nguyên nhân: Các lỗi khi đọc hoặc ghi dữ liệu giữa PLC và các thiết bị khác như bộ nhớ ngoài hoặc hệ thống SCADA có thể gây ra việc mất thông tin hoặc làm hỏng dữ liệu.

Giải pháp: Kiểm tra kết nối và cấu hình của các thiết bị ngoại vi liên quan đến việc đọc/ghi dữ liệu, và đảm bảo rằng các giao thức truyền thông được cấu hình chính xác.

36. Lỗi quá tải bộ xử lý (CPU Overload):

Nguyên nhân: Khi chương trình quá phức tạp hoặc có quá nhiều lệnh, CPU của PLC có thể bị quá tải, dẫn đến hiệu suất hệ thống giảm và thậm chí ngừng hoạt động.

Giải pháp: Tối ưu hóa chương trình để giảm tải cho CPU, loại bỏ các lệnh không cần thiết, và chia nhỏ chương trình thành các phần xử lý riêng biệt nếu cần thiết.

Catec Chúng tôi nhận sửa PLC tất cả các hãng thông dụng như

Sửa PLC Delta: DVP-EC3, DVP-EH2, DVP-EH3, DVP-ES, DVP-ES2/EX2, DVP-MC, DVP-PM, DVP-SA, DVP-SC, DVP-SE, DVP-SS, DVP-SX, DVP-SV,...

PLC Mitsubishi: Sửa PLC Mitsubishi FX0N, Sửa PLC Mitsubishi FX1N, Sửa PLC Mitsubishi FX2N, Sửa PLC Mitsubishi FX3U, Sửa PLC Mitsubishi FX3UC, Sửa PLC Mitsubishi FX3S, Sửa PLC Mitsubishi FX3G, Sửa PLC Mitsubishi FX5U, A, Q và các Mô đun mở rộng

PLC Siemens: Sửa PLC Siemens S7-200, Sửa PLC Siemens S7-300, Sửa PLC Siemens S7-400, Sửa PLC Siemens S7-1200, s7-1500, Remote I/O ET200S, …

Sửa PLC Fatek: Fbs, Fbe, B1/B1z

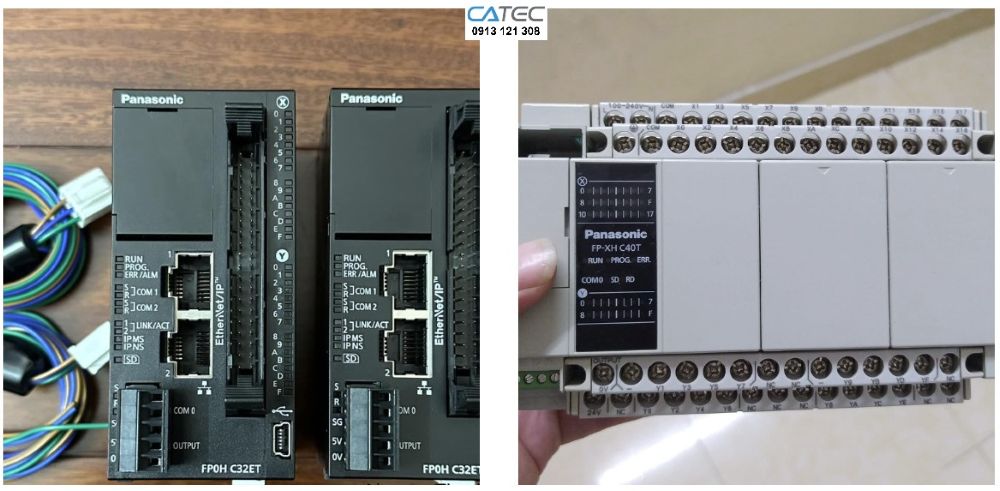

PLC Panasonics, PLC Nais: FP0, FP1, FPX,..

PLC Omron: Sửa PLC Omron C200H, C28H, Sửa PLC Omron CQM1, Sửa PLC Omron CPM1, Sửa PLC Omron TPM1, Sửa PLC Omron CS1G, Sửa PLC Omron CS1H, Sửa PLC Omron CJ1M, Sửa PLC Omron CJ1G, Sửa PLC Omron CJ1H,…

PLC LS, LG: Sửa PLC LS Master K10S, Sửa PLC LS K20S, Sửa PLC LS K80S, Sửa PLC LS K120S, Sửa PLC LS K200S, Sửa PLC LS K300S, XGK,…

Sửa PLC Schneider Twido series: TWDLCAA10DRF, TWDLCAA16DRF, TWDLCAA24DRF, TWDLCAA40DRF, TWDLCAE40DRF, TWDLCDA10DRF, TWDLCDA16DRF, TWDLCDA24DRF, TWDLCDA40DRF, TWDLCDE40DRF.

Ghi nhận nhu cầu sửa chữa PLC từ khách hàng, ghi nhận lỗi ban đầu : hư CPU, hư Module, hư ngõ Input/output, không lên nguồn, nguồn bị chập chờn, báo lỗi Error, PLC chạy chập chờn, PLC lỗi làm cho máy chạy sai chu trình, PLC lỗi board, lỗi truyền thông, lỗi chương trình…

Tiếp nhận PLC có 2 phương án: khách hàng mang PLC đến VP Catec hoặc nhân viên Catec trực tiếp đến nhà máy khách hàng khảo sát và lấy PLC Về

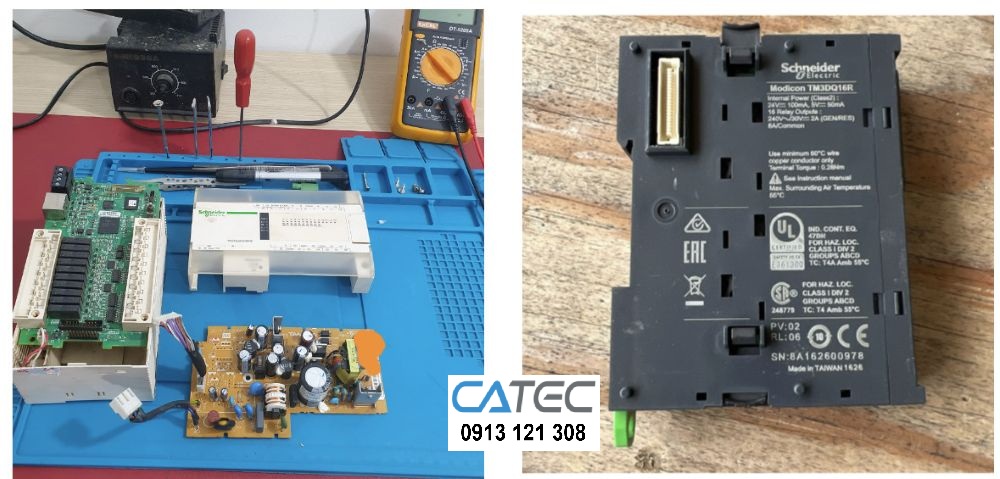

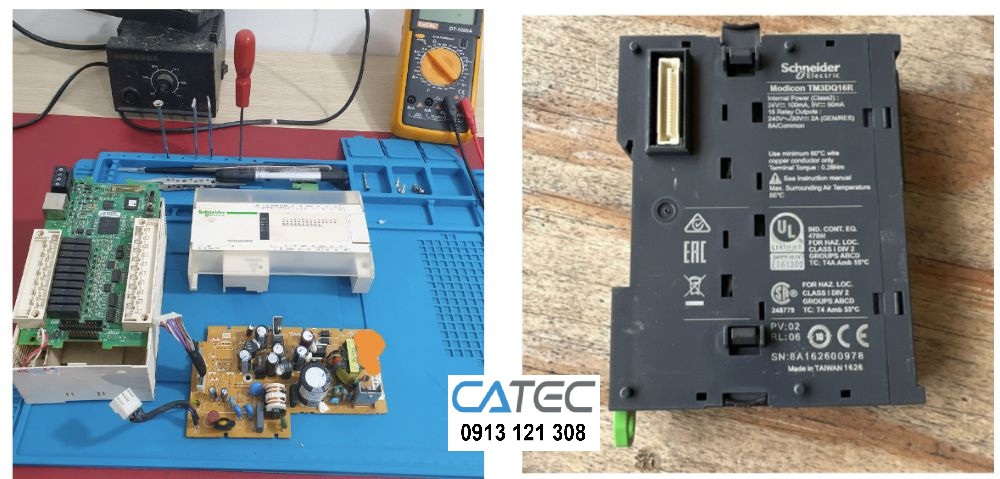

Thực hiện tháo phần cứng (hoặc upload phần mềm) kiểm tra theo tình trạng lỗi do khách hàng cung cấp => báo cho khách hàng chi phí và thời gian sửa chữa

Nếu khách hàng đồng ý sửa chữa thì thực hiện các bước cần thiết tiếp theo

Tiến hành sửa chữa phần cứng nếu PLC hư CPU, hư module, như boad mạch…

Tiến hành upload chương trình và xử lý nếu PLC lỗi chương trình

Vệ sinh sạch sẽ lại vỏ nhựa và board mạch PLC , sau đó ráp lại hoàn thiện

Tiến hành cấp nguồn và test lại PLC , test kỹ các ngõ I/O vào ra, test ngõ truyền thông, test phần nguồn của PLC

Dán tem bảo hành (3 tháng hoặc 6 tháng tùy theo thỏa thuận ) và lưu trữ thông tin nội bộ.

Gởi video test PLC cho khách hàng xác nhận, khách hàng đến VP CATEC Automation lấy lại hàng hoặc giao hàng nhanh ở các tỉnh

Lợi ích khi sửa chữa bộ lập trình tại Catec

Nếu quý Công Ty cần kiểm tra, bảo trì hoặc sửa chữa PLC, hãy liên hệ đội ngũ kỹ thuật chuyên nghiệp tại TP.HCM để được hỗ trợ tận nơi trong ngày, nhanh – chính xác – tiết kiệm nhất.

CÔNG TY TNHH KỸ THUẬT CÔNG NGHỆ CATEC

Holine : 0913121308

Địa chỉ tiếp nhận: 151/73/10, Liên Khu 4-5, Phường Bình Tân, TP. HCM

Email: catec.tech@gmail.com

Website: www.catecvn.com

Thời gian làm việc: Thứ 2 – Thứ 7 (8h00 – 17h30)

Dịch vụ sửa PLC tận nơi 24/7, xử lý sự cố khẩn cấp tại nhà máy.

Các khu vực chúng tôi cung cấp PLC toàn quốc: Thành phố Hồ Chí Minh, Long An, Bình Dương, Bình Phước, Bà Rịa-Vũng Tàu, Tây Ninh, Tiền Giang, Tp. Cần Thơ, Sóc Trăng, Bến Tre, An Giang, Đồng Tháp, Kiên Giang, Vĩnh Long, Trà Vinh,…

Dịch vụ sửa chữa PLC tận nơi: Tân Phú, Tân Bình, Gò Vấp,KCN Thuận Đạo, KCN Tân Bình, KCN Vĩnh Lộc, KCN Lê Minh Xuân, KCN Mỹ Phước 1, KCN Mỹ Phước 2, KCN Mỹ Phước 3, KCN Sóng Thần, KCN Linh Trung, KCN Hiệp Phước, KCX Tân Thuận, KCN Tân Tạo, KCN Tân Phú Trung, KCN Tây Bắc Củ Chi, KCN Đông Nam, KCN Tân Phú Trung,…