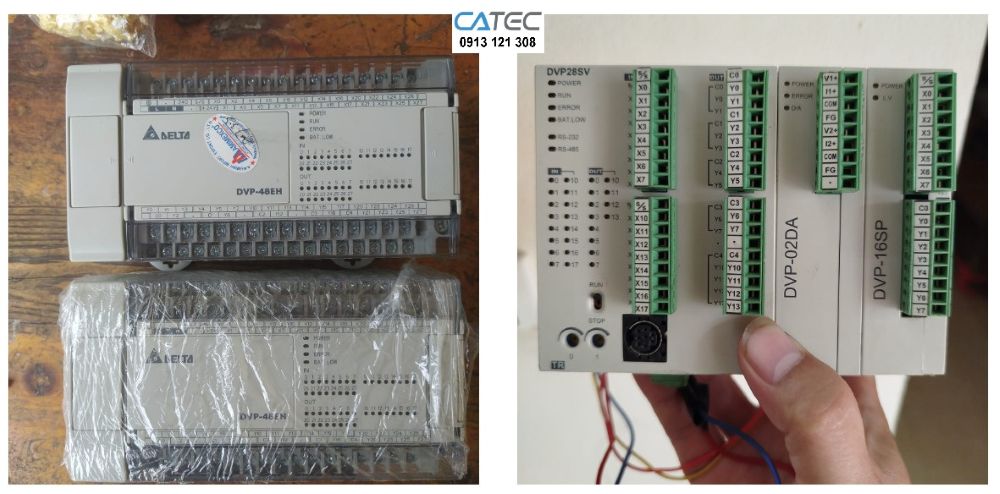

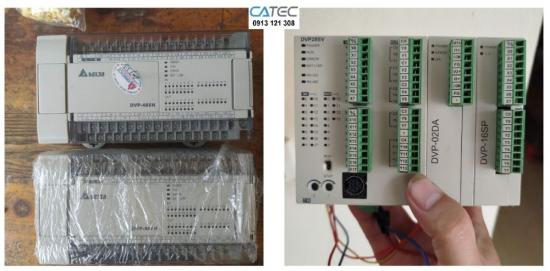

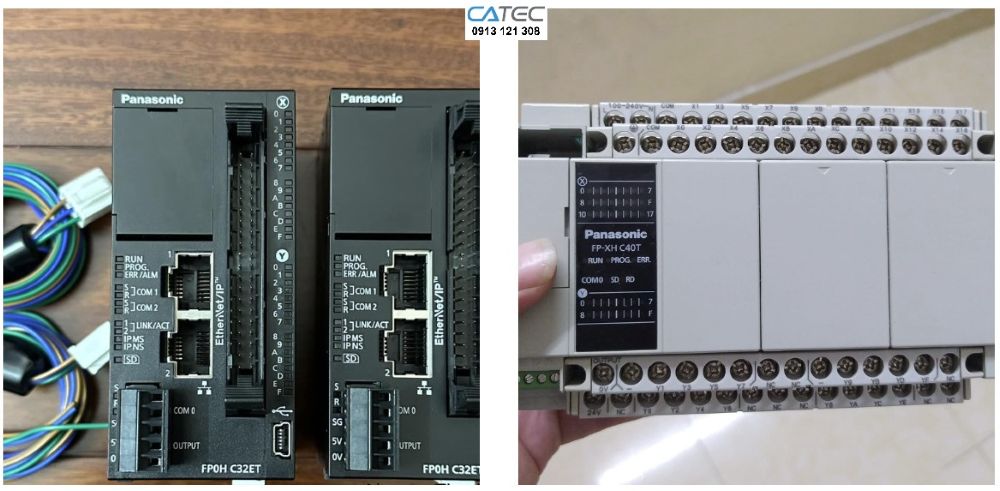

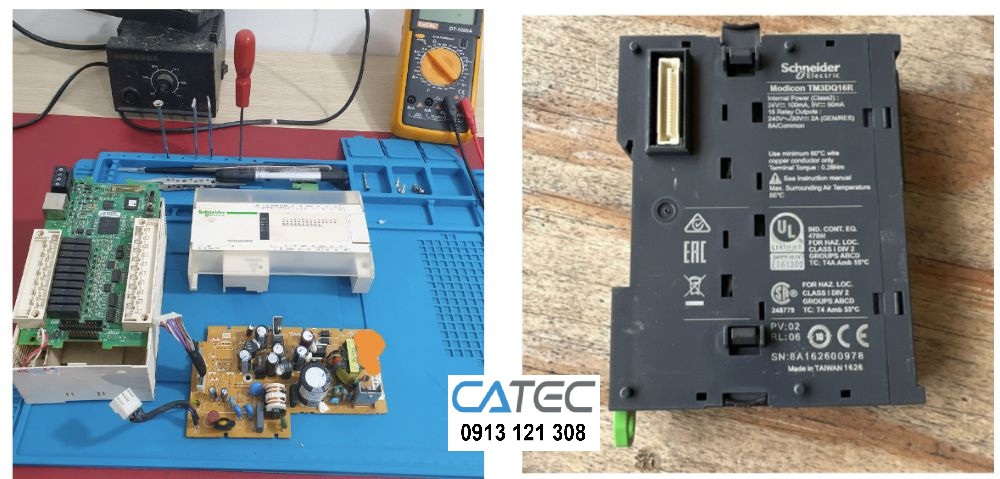

Công ty TNHH Kỹ thuật Catec chuyên cung cấp dịch vụ Sửa chữa bộ lập trình PLC các hãng PLC Siemens, PLC Schneider, PLC Omron, PLC Mitsubishi, PLC Panasonic, PLC, Shihlin, PLC Fatek, PLC Delta, PLC Honeywell, Allen-Bradley, PLC ABB, PLC Yaskawa, PLC Inovance PLC Fuji, PLC Idec, PLC Teco, PLC Kinco, PLC Xinje, PLC Vigor, PLC LS...và hơn 20 thương hiệu khác.

Những lỗi thường gặp khi sửa chữa PLC chúng tôi tiếp nhận sữa chữa thành công:

- Sửa PLC không lên nguồn, có tín hiệu khởi động nhưng không lên màn hình, lỗi cấp nguồn nhưng không có điện vào.

- Sửa PLC không nhận đầu vào như nút nhấn, sensor, công tắc hành trình….

- Sửa chữa PLC không điều khiển được đầu ra.

- Sửa chữa PLC không kết nối truyền thông, Sửa PLC bị chập điện,

- Sửa chữa PLC đấu nhầm chân dẫn đến hư ngõ vào hoặc ngõ ra,…PLC đang chạy bỗng nhiên dừng đột ngột.

Quy trình sửa PLC chuyên nghiệp tại Công Ty Catec

- Tiếp nhận và kiểm tra lỗi miễn phí.

- Báo giá chi tiết, minh bạch trước khi sửa chữa.

- Tiến hành sửa chữa – test thiết bị thực tế.

- Bàn giao và bảo hành dài hạn (từ 3 – 6 tháng).

Chúng tôi cam kết “Chất lượng – Tốc độ – Uy tín” trong từng dịch vụ. Nhờ quy trình sửa bộ lập trình PLC được chuẩn hóa và hệ thống kho linh kiện đầy đủ, chúng tôi có thể hoàn thành sửa chữa trong 24–72 giờ, giúp khách hàng giảm tối đa thời gian dừng máy.

Holine hỗ trợ 0913121308

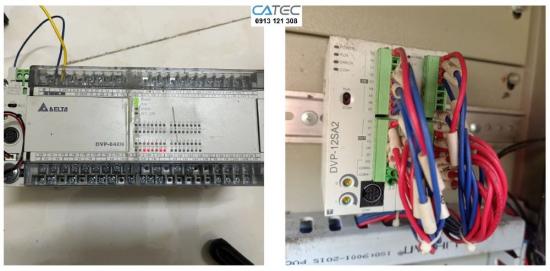

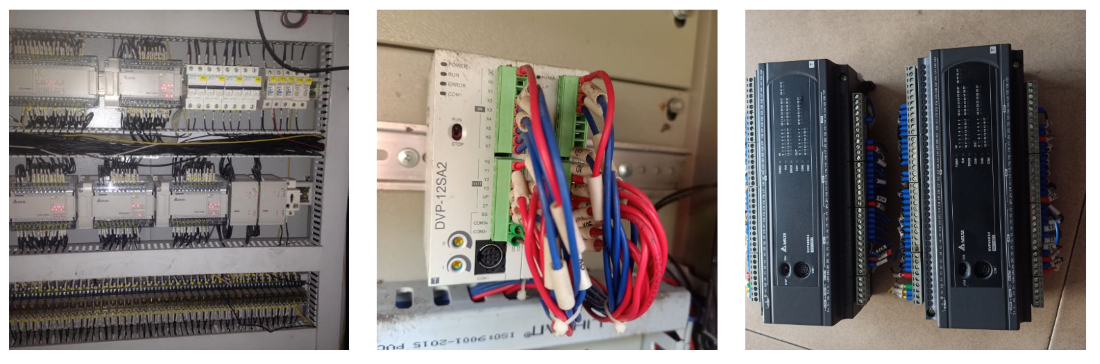

CÔNG TY TNHH KỸ THUẬT CÔNG NGHỆ CATEC là trung tâm chuyên Sửa Chữa PLC Delta Chuyên Nghiệp – Trung Tâm Bảo Hành Xử Lý Lỗi Tốc Độ Cao

Trung tâm bảo hành và sửa chữa PLC Delta – Xử lý lỗi nhanh nhất, chuẩn hãng, chi phí tối ưu

Trong lĩnh vực tự động hóa, PLC Delta là một trong những dòng PLC phổ biến nhất nhờ giá thành hợp lý, dễ lập trình và hoạt động bền bỉ. Tuy nhiên, trong quá trình vận hành, việc xảy ra lỗi là điều khó tránh khỏi: lỗi CPU, lỗi giao tiếp, tải chương trình không được, PLC mất nguồn, nhiễu tín hiệu, hoạt động sai logic… Đó là lúc doanh nghiệp cần đến trung tâm bảo hành và sửa chữa PLC Delta chuyên nghiệp, có quy trình xử lý nhanh, đảm bảo thiết bị trở lại hoạt động ổn định trong thời gian ngắn nhất.

Bài viết này sẽ cung cấp cho bạn cái nhìn toàn diện về những lỗi thường gặp ở PLC Delta, lý do cần chọn trung tâm sửa chữa uy tín, quy trình sửa chữa đúng chuẩn và gợi ý địa chỉ sửa PLC Delta nhanh – chính xác – giá tốt.

1. Vì sao cần trung tâm bảo hành và sửa chữa PLC Delta chuyên nghiệp?

PLC Delta là thiết bị điều khiển cốt lõi trong hệ thống máy móc. Nếu PLC gặp sự cố, toàn bộ dây chuyền có thể phải dừng hoạt động, gây thiệt hại lớn về thời gian và chi phí sản xuất.

1.1. Thiết bị PLC Delta có cấu trúc phức tạp

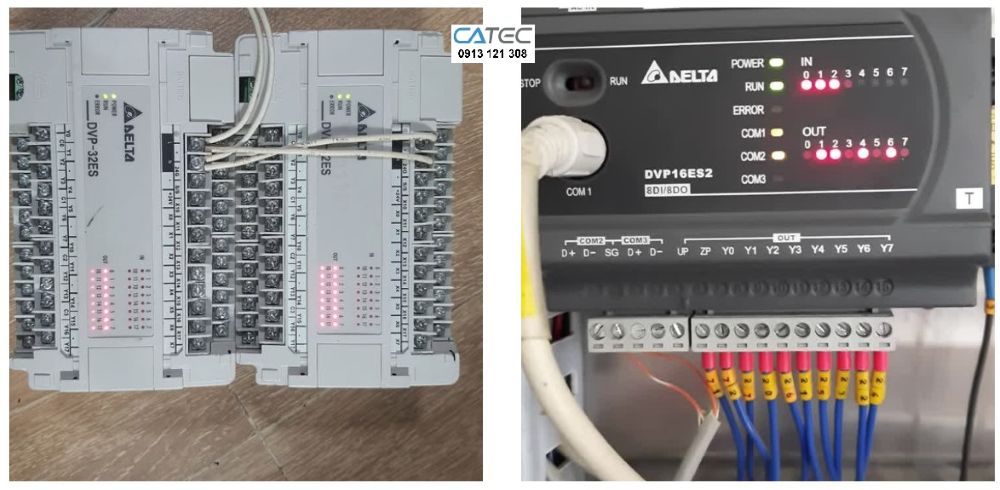

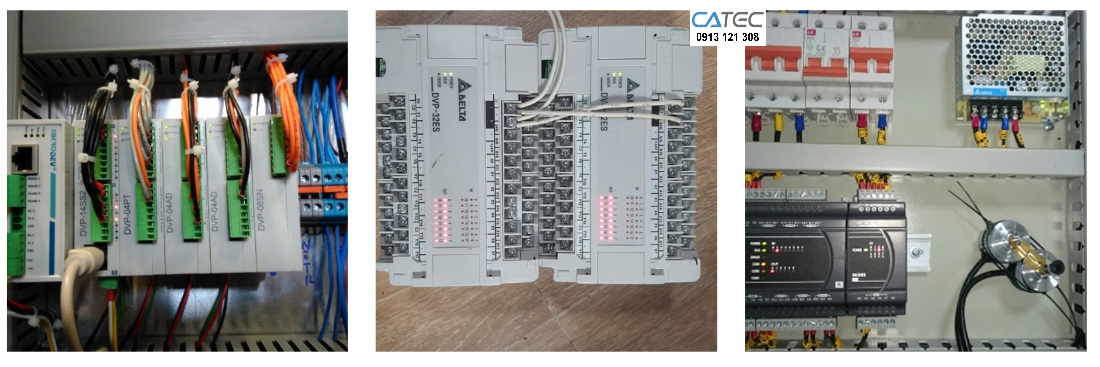

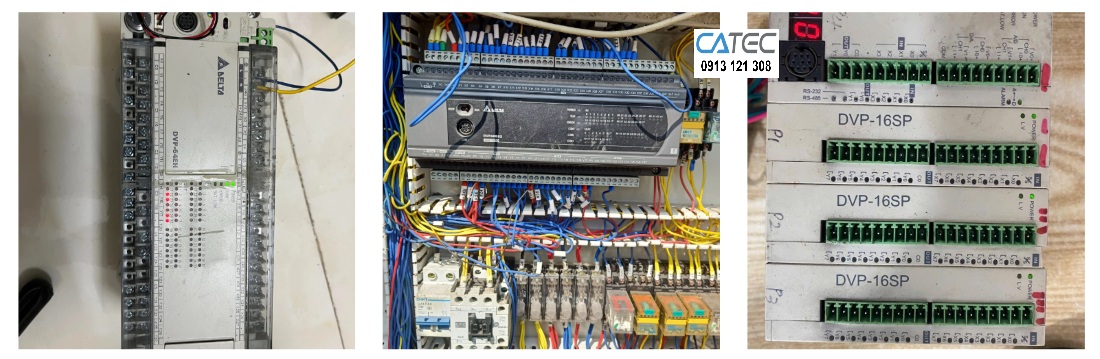

Các dòng PLC của Delta như DVP-SS2, DVP-SA2, DVP-SE, DVP-SX2, AH Series, AS Series… đều tích hợp nhiều module như:

-

CPU

-

Nguồn

-

Module analog

-

Module mở rộng

-

Cổng truyền thông RS232/RS485/Ethernet

-

Bộ nhớ chương trình

Điều này đòi hỏi kỹ thuật viên sửa chữa phải có chuyên môn sâu, thiết bị đo kiểm đầy đủ và quy trình chuẩn hãng.

1.2. Giảm thiểu tối đa thời gian ngừng máy

Một trung tâm sửa chữa chuyên nghiệp cần đảm bảo:

-

Chẩn đoán lỗi nhanh

-

Sửa chữa hoặc thay thế linh kiện chính hãng

-

Test tải và chạy giả lập trước khi bàn giao

-

Có bảo hành sau sửa

Điều này giúp doanh nghiệp tránh được rủi ro lặp lại lỗi, đảm bảo dây chuyền hoạt động ổn định lâu dài.

1.3. Tránh sửa sai – mất chương trình – hỏng nặng hơn

Rất nhiều trường hợp tự sửa hoặc mang đến nơi không chuyên đã dẫn đến:

-

Mất toàn bộ chương trình PLC

-

Cháy mạch nguồn

-

Hỏng mạch CPU do đo kiểm sai cách

-

Hư cổng truyền thông khiến PLC không upload/download được

Do đó, lựa chọn đúng trung tâm sửa chữa PLC Delta uy tín là yếu tố then chốt.

2. Những lỗi PLC Delta thường gặp và cách nhận biết

Trong quá trình hỗ trợ doanh nghiệp, kỹ thuật ghi nhận hơn 70% lỗi PLC Delta tập trung vào các nhóm sau:

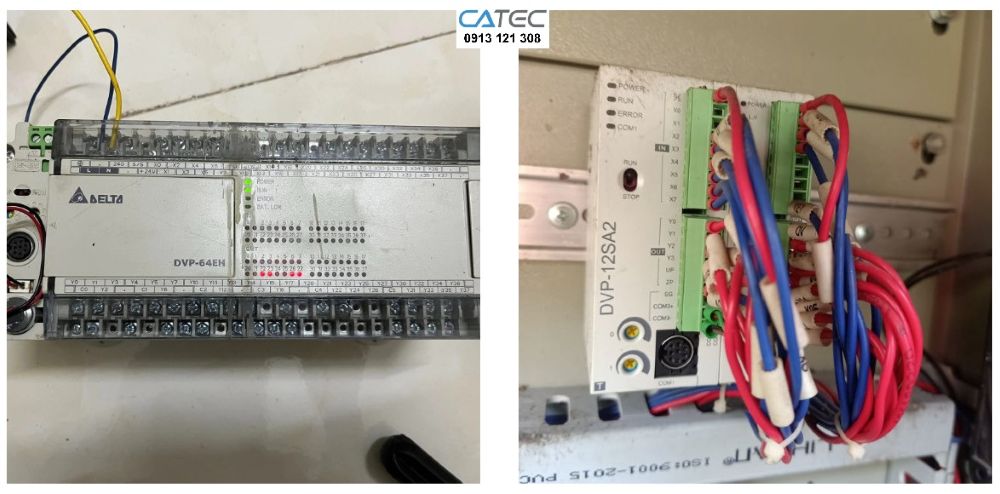

2.1. Sửa Lỗi nguồn PLC (Power Error)

Dấu hiệu nhận biết:

-

PLC không lên nguồn

-

Đèn POWER nhấp nháy hoặc không sáng

-

Thiết bị khởi động nhưng tắt giữa chừng

Nguyên nhân thường gặp:

-

Hỏng IC nguồn, tụ nguồn

-

Nguồn cấp không ổn định, nhiễu cao

-

Sét đánh lan truyền hoặc quá áp

2.2. Sửa Lỗi CPU (CPU Error)

Đèn ERROR sáng đỏ hoặc nhấp nháy.

Nguyên nhân:

-

CPU treo

-

Mạch xử lý tín hiệu lỗi

-

Bộ nhớ chương trình bị lỗi

Tác động:

-

PLC không chạy RUN

-

Không thể nạp hoặc đọc chương trình

2.3. Sửa Lỗi giao tiếp (RS232/485/Ethernet)

Dấu hiệu:

-

Không thể kết nối PLC với máy tính

-

Không truyền – nhận được dữ liệu

-

SCADA/ HMI báo mất kết nối

Nguyên nhân:

-

Hỏng cổng COM

-

Module giao tiếp cháy do nhiễu

-

Sai tốc độ truyền hoặc thiết lập

2.4. Sửa Lỗi chương trình (Program Error)

Dẫn đến:

-

PLC hoạt động sai logic

-

Lệnh không thực thi

-

Máy chạy sai quy trình

Đây là lỗi phổ biến khi dây chuyền cải tạo hoặc thay đổi cơ cấu không kiểm tra lại thuật toán.

2.5. Sửa Lỗi module mở rộng

Các module dễ gặp lỗi:

-

Module analog (DVP04TC, DVP04AD, DVP04DA)

-

Module I/O

-

Module nhiệt độ

-

Module xung

Biểu hiện:

-

Giá trị đọc sai

-

Tín hiệu không ổn định

-

Chập chờn I/O

2.6. Sửa Lỗi nhiễu tín hiệu công nghiệp

Biểu hiện:

-

PLC tự reset

-

Lệnh chạy – dừng không ổn định

-

Analog nhảy loạn

Nguyên nhân chủ yếu: nhiễu biến tần, dây tín hiệu không chống nhiễu, hệ thống tiếp địa kém.

3. Trung tâm bảo hành và sửa chữa PLC Delta – Quy trình xử lý lỗi nhanh nhất

Một trung tâm đạt chuẩn phải có quy trình khoa học và minh bạch. Dưới đây là quy trình sửa PLC Delta chuyên nghiệp – đảm bảo tốc độ và chất lượng:

Bước 1: Tiếp nhận thiết bị và phân tích hiện trạng

-

Kiểm tra ngoại quan

-

Ghi nhận các lỗi người dùng mô tả

-

Kiểm tra điều kiện hoạt động của PLC trong hệ thống máy

Kỹ thuật viên sẽ đánh giá sơ bộ nguyên nhân và mức độ hư hỏng.

Bước 2: Chẩn đoán lỗi bằng thiết bị chuyên dụng

Trung tâm chuẩn cần có đầy đủ:

-

Máy nạp – test PLC

-

Thiết bị giả lập IO

-

Oscilloscope

-

Thiết bị đo tải, đo tín hiệu chuyên dụng

-

Bộ test giao tiếp RS232/485/Ethernet

Chẩn đoán bao gồm:

-

Lỗi phần mềm (program)

-

Lỗi phần cứng (CPU, nguồn, module)

-

Lỗi giao tiếp

-

Lỗi do nhiễu hệ thống

Bước 3: Báo giá và thời gian sửa chi tiết

Khách hàng được thông báo:

-

Nguyên nhân lỗi

-

Phương án sửa chữa

-

Thời gian hoàn thành (thường từ 2–48 giờ tùy mức độ)

-

Chi phí minh bạch

Trung tâm uy tín không thu phí khi khách không đồng ý sửa.

Bước 4: Tiến hành sửa chữa theo tiêu chuẩn hãng Delta

Các bước kỹ thuật:

-

Thay thế linh kiện chính hãng

-

Khôi phục mạch nguồn, CPU

-

Sửa cổng giao tiếp

-

Test chức năng từng module

-

Làm sạch, tối ưu tản nhiệt và chống nhiễu

Kỹ thuật viên lưu ý giữ nguyên chương trình PLC nếu còn đọc được.

Bước 5: Test chạy trong môi trường mô phỏng tải

-

Test RUN liên tục

-

Kiểm tra các cổng I/O

-

Mô phỏng các điều kiện công nghiệp

-

Đảm bảo PLC hoạt động ổn định trước khi bàn giao

Bước 6: Bàn giao – Hướng dẫn – Bảo hành

Khách hàng nhận được:

-

Báo cáo tình trạng thiết bị

-

Hướng dẫn phòng tránh lỗi tái phát

-

Phiếu bảo hành từ 3–12 tháng

4. Nên chọn trung tâm nào để sửa PLC Delta nhanh nhất?

Một trung tâm sửa chữa PLC Delta uy tín cần đáp ứng các tiêu chí:

✔ Kỹ thuật viên chuyên sâu về PLC Delta

Am hiểu kiến trúc từng dòng PLC, từng mã IC và mạch xử lý đặc trưng.

✔ Linh kiện chính hãng Delta – chất lượng cao

Không dùng linh kiện trôi nổi vì rất dễ gây lỗi lặp lại.

✔ Xử lý nhanh – đúng hẹn

Các lỗi nhẹ có thể xử lý trong 2–4 giờ, lỗi nặng từ 1–2 ngày.

✔ Có máy test chuyên dụng

Điều này đảm bảo PLC hoạt động ổn định trước khi đưa vào dây chuyền.

✔ Bảo hành rõ ràng – hỗ trợ online 24/7

Đặc biệt quan trọng với các nhà máy sản xuất chạy 3 ca.

5. Dịch vụ sửa chữa PLC Delta chuyên sâu – Nhận sửa nhanh, cam kết chất lượng

Dưới đây là các dịch vụ sửa PLC Delta mà một trung tâm chuyên nghiệp cung cấp:

5.1. Sửa PLC Delta mất nguồn, chập nguồn

-

Khắc phục cháy IC nguồn

-

Thay tụ lọc, cầu chì, MOSFET

-

Xử lý sụt áp, quá nhiệt

5.2. Sửa PLC lỗi CPU – treo chương trình

-

Sửa mạch xử lý

-

Nạp lại firmware

-

Xử lý lỗi bộ nhớ

5.3. Sửa lỗi truyền thông PLC Delta

Hỗ trợ tất cả các chuẩn:

-

RS232

-

RS485

-

Ethernet

-

CANopen

-

Modbus RTU/TCP

5.4. Khôi phục chương trình PLC Delta

-

Trích xuất chương trình khi PLC lỗi

-

Sao lưu và phục hồi

-

Bảo mật dữ liệu khách hàng

5.5. Sửa module mở rộng Delta

Nhận sửa:

-

I/O

-

Analog

-

Nhiệt độ

-

Encoder

-

Xung tốc độ cao (HSC)

5.6. Xử lý nhiễu hệ thống – chống reset PLC

-

Tối ưu nối đất

-

Lọc nhiễu biến tần

-

Tách nguồn PLC – sensor

-

Sửa tín hiệu analog không ổn định

7. Lợi ích khi sửa PLC Delta tại trung tâm chuyên nghiệp

-

Phát hiện chính xác lỗi gốc

-

Không sửa sai, không gây hỏng lan

-

Giữ nguyên hoặc khôi phục chương trình

-

PLC hoạt động ổn định lâu dài

-

Giảm chi phí thay PLC mới

-

Giảm tối đa thời gian dừng máy

8. FAQ – Những câu hỏi thường gặp khi sửa PLC Delta

1. PLC Delta bị lỗi đèn đỏ liên tục thì có tự sửa được không?

Không nên. Đèn đỏ báo lỗi CPU hoặc chương trình, cần thiết bị test chuyên dụng để xử lý an toàn.

2. PLC mất chương trình có khôi phục được không?

Nếu CPU chưa hư nặng, khả năng khôi phục rất cao. Nên mang đến trung tâm càng sớm càng tốt.

3. Thời gian sửa PLC Delta mất nguồn là bao lâu?

Từ 2 giờ đến 1 ngày tùy mức độ cháy mạch.

4. PLC Delta có nên sửa hay mua mới?

Nếu lỗi nhẹ và chi phí sửa < 40% giá PLC mới thì nên sửa để tiết kiệm chi phí.

5. Trung tâm có nhận sửa PLC Delta trên toàn quốc không?

Có – hỗ trợ nhận gửi nhanh qua bưu điện, giao nhận tận nhà máy.

Kết luận

Việc lựa chọn trung tâm bảo hành và sửa chữa PLC Delta uy tín là giải pháp tối ưu giúp doanh nghiệp:

-

Xử lý lỗi nhanh nhất

-

Giảm thời gian ngừng máy

-

Tiết kiệm chi phí tối đa

-

Đảm bảo PLC hoạt động ổn định, bền bỉ

Một số bộ phận thường gặp hư hỏng trong quá trình sử dụng trên PLC Delta

Vấn đề về nguồn

Có thể do điện áp, do dây dẫn, do các thiết bj ngoại vi, do sự cố dò điện, nguồn Pin PLC và một số nguyên nhân khác có thể nhiễm điện từ (EMI), nhiễu tần số vô tuyến (RFI), hiện tượng đó có thể do hàn hồ quang, khởi động động cơ lớn , sét đánh.,… làm hỏng thiết bị, gây lỗi PLC.

Vấn đề về bộ nhớ

Các vấn đề về nguồn có thể gây hỏng hóc về bộ nhớ PLC, trước tiên phải Upload chương trình từ PLC, so sánh với chương trình đã có xem có giống nhau hay không, qua đó sẽ kiểm tra được là PLC có bị hỏng bộ nhớ hay không,….bên cạnh đó kiểm tra các thiết bị ngoại vị để tránh trường hợp do cả các thiết bị ngoại vi gây nên lỗi bộ nhớ PLC.

Sự cố module đầu vào số (Digital Input)

Chức năng của đầu vào số ( Digital input ) là xác định trạng thái ON/OFF. Các lỗi hay của đầu vào số (digital imput) đèn báo không sáng hoặc luôn sáng,.. kiểm tra các thiết bị ngoại vi dùng nguồn từ đâu, kết nối các thiết bị ngoại vi vào trên module sử dụng đồng hồ đo điện áp tại vị trí ban đầu vào, kiểm tra dây dẫn xem có hiện tượng bị đứt hay lỏng ,… nếu module hoạt động bình thường và trạng thái trong chương trình không đúng có thể do hỏng phần cứng trên PLC

Thay vì theo dõi trạng thái ON/OFF của đầu vào, các đầu vào tương tự sẽ đo giá trị thực của điện áp hoặc dòng điện và truyền tới bộ xử lý. Việc xử lý sự cố module đầu vào tương tự giống như các xử lý sự cố trên module số (digital input).

Sự cố module đầu ra số (digital output)

Đầu ra được thiết kế để thay đổi trạng thái hoạt động các thiết bị bên ngoài sao cho hoạt động đúng với chương trình trong PLC. Có nhiều loại module đầu ra số như: Đầu ra DC linh kiện bán dẫn, đầu ra AC dùng relay,… các lỗi thường hay gặp đầu ra không tác động lên các thiết bị hoặc đèn không sáng,… để xử lý các lỗi trên cần kiểm tra nguồn cấp từ đâu, kết nối module đầu ra với thiết bị bên ngoài sau đó sử dụng phần mềm để bắt buộc các ngõ ra ON hoặc OFF, quan sát trạng thái, nếu module không thực hiện đúng thì cần phải thay module mới.

Nếu như module vẫn hoạt động tốt thì có thể bị lỗi ở đường truyền giữa ngõ ra vào bộ xử lý ,.. kiểm tra điện áp trên các thiết bị đầu ra nếu thay đổi trạng thái nhưng thiết bị đầu ra không đáp ứng thi vấn đề nằm ở thiết bị đầu ra, còn nếu điện áp không thay đổi trạng thái thì có thể dây dẫn hoặc do module đầu ra số.

Sự cố module đầu ra tương tự (analog output)

Các đầu ra analog thường dùng điện áp hoặc thấy đổi dòng điện để dùng cho các thao tác như tăng giảm tốc độ động cơ,diều khiển vị trí van,…. Các lỗi thường gặp như đèn báo không sáng, sáng nhưng không tác động lên thiết bị, hoặc tác động bị lên thiết bị bị sai vị trí, tốc độ,…các xử lý sự cố giống như cách xử lý lỗi của module ngõ ra số (digital output).

| Mã lỗi | Mô tả lỗi |

|---|---|

| ERR 1 | Lỗi bộ nhớ – Bộ nhớ không đủ hoặc hỏng. |

| ERR 2 | Lỗi nguồn cấp điện – PLC không nhận nguồn ổn định. |

| ERR 3 | Lỗi phần cứng – Module hỏng hoặc kết nối sai. |

| ERR 4 | Lỗi đầu vào – Tín hiệu đầu vào không hợp lệ. |

| ERR 5 | Lỗi đầu ra – Tín hiệu đầu ra không được gửi đúng. |

| ERR 6 | Lỗi giao tiếp – Sự cố giữa thiết bị ngoại vi/module mở rộng. |

| ERR 7 | Lỗi ngắt – PLC không xử lý/ngắt không đồng bộ. |

| ERR 8 | Lỗi bộ đếm – Bộ đếm không hoạt động đúng. |

| ERR 9 | Lỗi bộ nhớ chương trình – Không thể nạp hoặc không tương thích. |

| ERR 10 | Lỗi module không nhận dạng được – Module lỗi hoặc không tương thích. |

| ERR 11 | Lỗi ngắt quá tải – Hệ thống nhận quá nhiều tín hiệu ngắt. |

| ERR 12 | Lỗi bộ nhớ ngoài – Không truy cập được thẻ nhớ/thiết bị lưu trữ. |

| ERR 13 | Lỗi quá dòng – Dòng điện quá tải hoặc không ổn định. |

| ERR 14 | Lỗi không có tín hiệu phản hồi – Không nhận phản hồi từ thiết bị ngoại vi. |

| ERR 15 | Lỗi giao tiếp Modbus – Lỗi cấu hình hoặc kết nối Modbus. |