Các lỗi hay gặp của PLC Siemens và cách khắc phục

Các Lỗi Thường Gặp Trên PLC Siemens và Cách Khắc Phục

1. Lỗi Đèn Báo SF (System Fault) / BF (Bus Fault) Sáng

Đây là một trong những lỗi phổ biến nhất và thường là dấu hiệu của một sự cố nghiêm trọng trong hệ thống. Đèn báo SF thường là màu đỏ, chỉ ra lỗi hệ thống chung, trong khi BF thường chỉ ra lỗi liên quan đến truyền thông trên bus.

Nguyên nhân:

-

Lỗi phần cứng: Hỏng module CPU, module I/O, hoặc các module mở rộng khác.

-

Lỗi cấu hình phần cứng: Cấu hình trong phần mềm (TIA Portal/STEP 7) không khớp với cấu hình phần cứng thực tế (ví dụ: cắm module nhưng không khai báo trong phần mềm, hoặc khai báo module không có trong thực tế).

-

Lỗi truyền thông (Bus Fault - BF): Đứt cáp Profinet/Profibus, đầu nối không đúng chuẩn, nhiễu điện từ mạnh, hoặc lỗi cấu hình địa chỉ/tham số truyền thông trên các thiết bị kết nối.

-

Lỗi firmware: Firmware của CPU hoặc module I/O bị lỗi.

-

Quá tải nguồn cấp: Nguồn cấp cho PLC không đủ công suất hoặc điện áp không ổn định.

-

Lỗi thẻ nhớ (Memory Card): Thẻ nhớ bị lỗi hoặc không tương thích.

Cách khắc phục:

-

Kiểm tra đèn báo chi tiết trên các module: Đèn SF/BF sáng trên CPU thường đi kèm với các đèn báo lỗi cụ thể trên các module I/O hoặc module truyền thông. Quan sát kỹ để xác định module nào đang báo lỗi.

-

Kết nối máy tính và đọc Diagnostic Buffer: Đây là bước quan trọng nhất. Sử dụng phần mềm TIA Portal hoặc STEP 7, kết nối với PLC và mở "Diagnostic Buffer" (Buffer Chẩn đoán). Buffer này sẽ ghi lại chi tiết các lỗi đã xảy ra, bao gồm thời gian, loại lỗi và module gây lỗi. Dựa vào thông tin này, bạn có thể xác định chính xác nguyên nhân.

-

Kiểm tra cấu hình phần cứng: So sánh cấu hình phần cứng trong phần mềm PLC với cấu hình vật lý. Đảm bảo số lượng, loại và vị trí của các module hoàn toàn khớp. Nếu có sự khác biệt, điều chỉnh lại cấu hình trong phần mềm hoặc thay đổi module vật lý.

-

Kiểm tra kết nối và cấu hình truyền thông (đối với BF):

-

Profinet: Kiểm tra cáp Ethernet, các đầu nối RJ45, đảm bảo chúng được bấm đúng chuẩn. Kiểm tra cấu hình địa chỉ IP, Subnet Mask trên PLC và các thiết bị Profinet khác.

-

Profibus: Kiểm tra cáp Profibus (thường là cáp màu tím), các đầu nối Profibus và điện trở đầu cuối (terminator). Đảm bảo điện trở đầu cuối được bật/tắt đúng vị trí (ở đầu và cuối đoạn bus). Kiểm tra cài đặt địa chỉ Profibus trên các Slave.

-

-

Kiểm tra nguồn cấp: Đảm bảo nguồn cấp cho PLC và các module đủ công suất và ổn định. Đo điện áp đầu vào PLC.

-

Kiểm tra và thay thế thẻ nhớ (nếu có): Thử thay thế thẻ nhớ bằng một thẻ nhớ mới hoặc đã được định dạng lại.

-

Cập nhật firmware: Nếu lỗi được xác định do firmware, hãy tải firmware mới nhất từ trang web của Siemens và thực hiện cập nhật theo hướng dẫn.

-

Thay thế module bị lỗi: Nếu Diagnostic Buffer chỉ ra một module cụ thể bị hỏng (ví dụ: "Hardware component fault on module XY"), hãy thay thế module đó.

2. Lỗi Đèn Báo RUN/STOP Không Đúng Trạng Thái Hoặc PLC Không Chạy

PLC không vào trạng thái RUN hoặc tự động chuyển sang STOP.

Nguyên nhân:

-

Bộ chọn chế độ (Mode Selector) ở vị trí STOP: Công tắc vật lý trên CPU đang ở chế độ STOP.

-

Không có chương trình trong PLC: CPU không có bất kỳ chương trình nào được nạp vào.

-

Lỗi trong chương trình: Có lỗi cú pháp, lỗi logic, hoặc lỗi thời gian chạy (runtime error) trong chương trình PLC, khiến PLC tự động chuyển sang STOP để bảo vệ hệ thống.

-

Lỗi phần cứng CPU: CPU bị lỗi bên trong, không thể khởi động hoặc duy trì trạng thái RUN.

-

Pin dự phòng yếu hoặc hết: Đối với một số dòng PLC Siemens, pin dự phòng yếu có thể gây mất chương trình khi mất điện hoặc ngăn PLC vào RUN.

-

Lỗi thẻ nhớ: Thẻ nhớ bị lỗi hoặc không thể đọc được chương trình.

Cách khắc phục:

-

Kiểm tra công tắc Mode Selector: Đảm bảo công tắc ở vị trí RUN.

-

Nạp chương trình vào PLC: Sử dụng TIA Portal/STEP 7 để tải chương trình mới nhất và đã được biên dịch thành công vào CPU.

-

Kiểm tra Diagnostic Buffer và rà soát chương trình: Nếu PLC tự động chuyển sang STOP, Diagnostic Buffer sẽ ghi lại nguyên nhân. Thường là lỗi lập trình (ví dụ: chia cho 0, tràn bộ nhớ, truy cập vùng nhớ không hợp lệ). Rà soát các khối chương trình vừa chỉnh sửa hoặc các khối nghi ngờ để tìm và sửa lỗi.

-

Kiểm tra pin dự phòng: Nếu pin yếu, hãy thay thế pin dự phòng (thường là pin lithium) theo hướng dẫn của nhà sản xuất. Sau khi thay pin, bạn có thể cần nạp lại chương trình.

-

Kiểm tra thẻ nhớ: Đảm bảo thẻ nhớ được cắm đúng cách và không bị lỗi. Thử định dạng lại thẻ hoặc dùng thẻ khác.

-

Thay thế CPU: Nếu tất cả các bước trên không có tác dụng và Diagnostic Buffer chỉ ra lỗi nội bộ CPU, có thể CPU đã bị hỏng.

3. Lỗi Đầu Vào/Đầu Ra (Input/Output) Không Hoạt Động Hoặc Không Chính Xác

Tín hiệu từ cảm biến không được PLC nhận, hoặc PLC không điều khiển được thiết bị chấp hành.

Nguyên nhân:

-

Lỗi đấu nối dây: Dây tín hiệu bị đứt, lỏng lẻo, đấu sai cực, hoặc đấu nhầm sang chân khác.

-

Cảm biến/thiết bị chấp hành bị hỏng: Bản thân cảm biến (ví dụ: tiệm cận, quang) hoặc thiết bị chấp hành (ví dụ: rơ le, van điện từ) bị lỗi.

-

Nguồn cấp cho I/O bị thiếu hoặc sai: Module I/O không nhận đủ điện áp phụ trợ để hoạt động.

-

Module I/O bị hỏng: Kênh I/O cụ thể hoặc toàn bộ module bị lỗi.

-

Lỗi cấu hình I/O trong chương trình: Địa chỉ I/O trong chương trình không khớp với địa chỉ vật lý, hoặc kiểu dữ liệu I/O không đúng.

-

Lỗi logic chương trình: Chương trình PLC không xử lý đúng tín hiệu đầu vào hoặc không xuất tín hiệu đầu ra khi cần.

-

Nhiễu điện từ: Tín hiệu I/O bị nhiễu do môi trường công nghiệp.

Cách khắc phục:

-

Kiểm tra đèn báo trạng thái I/O trên module: Quan sát đèn báo trên từng kênh I/O. Nếu đèn sáng/tắt không theo mong muốn, kiểm tra tiếp.

-

Kiểm tra đấu nối dây: Dùng đồng hồ vạn năng để kiểm tra thông mạch dây dẫn từ cảm biến/thiết bị chấp hành đến module I/O. Đảm bảo đấu nối đúng sơ đồ.

-

Kiểm tra cảm biến/thiết bị chấp hành:

-

Đầu vào: Cấp nguồn độc lập cho cảm biến và kiểm tra tín hiệu ra của nó. Ví dụ: đưa vật tới gần cảm biến tiệm cận và dùng đồng hồ đo điện áp đầu ra.

-

Đầu ra: Cấp nguồn trực tiếp cho thiết bị chấp hành (ví dụ: rơ le, contactor) để kiểm tra xem nó có hoạt động không.

-

-

Kiểm tra nguồn cấp cho I/O: Đảm bảo nguồn 24VDC (hoặc nguồn phù hợp) được cấp đầy đủ cho các chân cấp nguồn của module I/O.

-

Kiểm tra và sửa lỗi logic chương trình: Dùng chức năng "Monitor" hoặc "Go Online" của TIA Portal/STEP 7 để theo dõi trạng thái các biến I/O trong chương trình. Xem xét xem logic điều khiển có đúng không, các điều kiện để kích hoạt đầu ra đã được thỏa mãn chưa.

-

Thay thế module I/O: Nếu xác định một kênh hoặc toàn bộ module I/O bị hỏng (ví dụ: đèn báo lỗi module sáng, Diagnostic Buffer báo lỗi), hãy thay thế bằng module tương tự.

-

Biện pháp chống nhiễu: Sử dụng cáp chống nhiễu (shielded cable) cho tín hiệu I/O, đi dây hợp lý, tiếp địa đúng cách cho hệ thống.

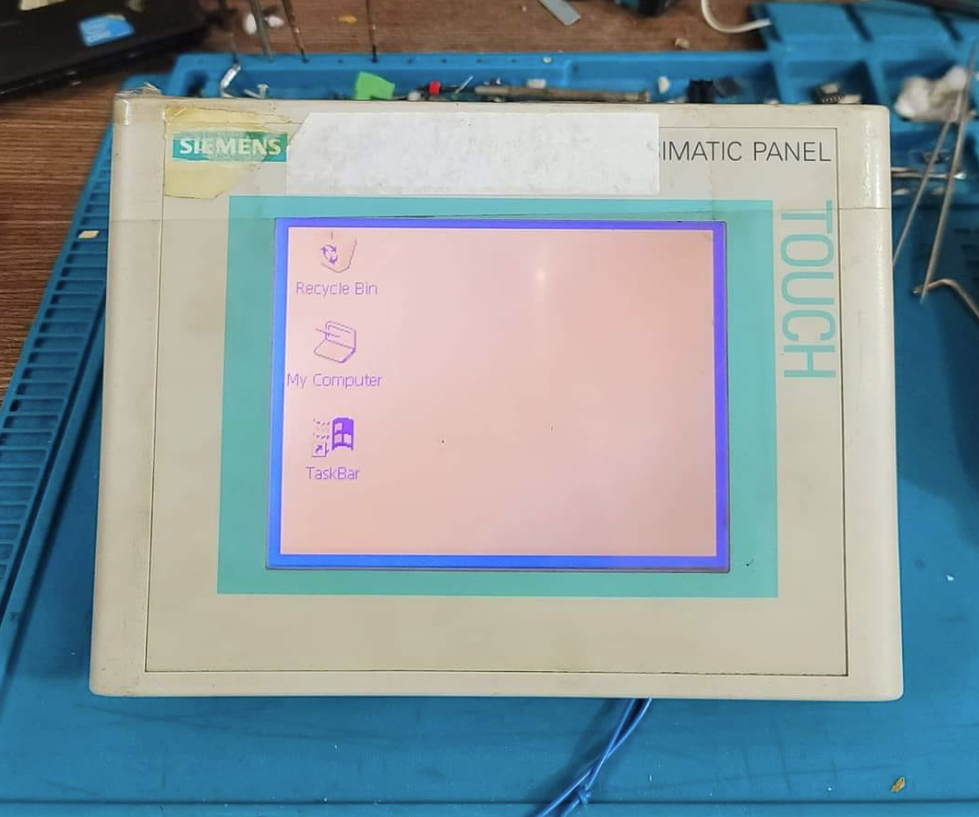

4. Lỗi Không Thể Kết Nối PLC Từ Máy Tính (No Connection/Go Online Error)

Không thể kết nối máy tính với PLC để nạp/tải chương trình hoặc giám sát.

Nguyên nhân:

-

Cáp truyền thông bị hỏng hoặc đấu nối sai: Cáp MPI/Profibus/Profinet bị đứt, lỏng, hoặc không đúng chuẩn.

-

Cài đặt PG/PC Interface không đúng: Cấu hình giao diện truyền thông trên máy tính (Control Panel -> Set PG/PC Interface) không khớp với cổng truyền thông và loại cáp đang sử dụng.

-

Địa chỉ IP không khớp (đối với Profinet): Địa chỉ IP của máy tính và PLC không cùng dải mạng, hoặc Subnet Mask không đúng.

-

Tường lửa/phần mềm diệt virus chặn kết nối: Tường lửa của Windows hoặc phần mềm diệt virus chặn cổng giao tiếp của STEP 7/TIA Portal.

-

Lỗi cổng truyền thông trên PLC hoặc máy tính: Cổng vật lý bị hỏng.

-

PLC không có điện hoặc ở trạng thái lỗi nghiêm trọng: PLC không hoạt động.

-

Phiên bản phần mềm không tương thích: Phiên bản TIA Portal/STEP 7 quá cũ hoặc quá mới so với firmware của PLC.

Cách khắc phục:

-

Kiểm tra cáp truyền thông: Đảm bảo cáp được cắm chặt vào cả PLC và máy tính. Nếu là cáp Ethernet, kiểm tra đèn báo trên cổng mạng. Nếu là cáp USB/MPI/Profibus, kiểm tra đèn báo trên converter (ví dụ: PC Adapter).

-

Cấu hình lại PG/PC Interface:

-

Vào Control Panel -> Set PG/PC Interface (đối với STEP 7) hoặc Project Tree -> Online Access (đối với TIA Portal).

-

Chọn đúng giao diện và kiểu truyền thông (ví dụ: Ethernet Adapter -> TCP/IP Auto, hoặc PC Adapter (MPI)).

-

Thử chức năng "Test" hoặc "Accessible Devices" để xem PLC có được tìm thấy không.

-

-

Kiểm tra địa chỉ IP (đối với Profinet): Đảm bảo địa chỉ IP của máy tính và PLC nằm trong cùng một dải mạng. Ví dụ: nếu PLC là 192.168.0.1, máy tính có thể là 192.168.0.10. Subnet Mask phải giống nhau (thường là 255.255.255.0).

-

Tắt tường lửa/phần mềm diệt virus tạm thời: Tạm thời tắt tường lửa của Windows và phần mềm diệt virus để kiểm tra xem chúng có chặn kết nối không. Nếu thành công, thêm ngoại lệ cho phần mềm Siemens.

-

Kiểm tra nguồn PLC và trạng thái RUN/STOP: Đảm bảo PLC đang có điện và ít nhất là ở trạng thái STOP (đèn MAINT/STOP sáng).

-

Cập nhật/cài đặt lại driver: Đảm bảo các driver cho cổng truyền thông trên máy tính được cài đặt đúng và mới nhất.

-

Thử khởi động lại cả PLC và máy tính.

-

Kiểm tra tương thích phiên bản: Đảm bảo phiên bản phần mềm TIA Portal/STEP 7 phù hợp với firmware của PLC.

5. Lỗi Bộ Nhớ (Memory Fault) Hoặc Lỗi Chương Trình Đã Nạp (Program Download Error)

PLC báo lỗi bộ nhớ hoặc không thể nạp chương trình.

Nguyên nhân:

-

Bộ nhớ PLC đầy: Chương trình quá lớn so với dung lượng bộ nhớ khả dụng của CPU.

-

Thẻ nhớ bị lỗi hoặc không tương thích: Thẻ nhớ bị hỏng, lỗi sector, hoặc không đúng loại/dung lượng hỗ trợ.

-

Lỗi trong chương trình: Chương trình bị lỗi cú pháp, lỗi logic nghiêm trọng khiến việc biên dịch hoặc nạp không thành công.

-

Lỗi firmware CPU: Firmware của CPU bị lỗi liên quan đến quản lý bộ nhớ.

-

Nguồn cấp không ổn định trong quá trình nạp: Điện áp chập chờn khi đang tải chương trình có thể gây lỗi.

Cách khắc phục:

-

Kiểm tra dung lượng bộ nhớ khả dụng: Trong TIA Portal/STEP 7, kiểm tra thông tin về dung lượng bộ nhớ của CPU và kích thước chương trình. Nếu chương trình quá lớn, hãy tối ưu hóa code, xóa các khối không sử dụng, hoặc xem xét nâng cấp CPU (nếu cần thiết).

-

Kiểm tra và định dạng lại thẻ nhớ: Nếu PLC sử dụng thẻ nhớ, thử định dạng lại thẻ nhớ (chọn loại thẻ phù hợp và định dạng theo khuyến nghị của Siemens). Nếu vẫn lỗi, thay thế bằng thẻ nhớ mới.

-

Biên dịch lại chương trình: Trong TIA Portal/STEP 7, chạy chức năng "Compile" (Biên dịch lại) toàn bộ chương trình để phát hiện và sửa các lỗi cú pháp hoặc cảnh báo.

-

Nạp từng phần (nếu có thể): Đối với các dự án lớn, thử nạp từng khối hoặc từng phần của chương trình để xác định xem lỗi nằm ở đâu.

-

Cập nhật firmware CPU: Nếu lỗi liên quan đến bộ nhớ hoặc việc nạp chương trình, cập nhật firmware mới nhất cho CPU có thể khắc phục.

-

Kiểm tra nguồn cấp trong quá trình nạp: Đảm bảo nguồn cấp ổn định và không bị ngắt quãng trong suốt quá trình tải chương trình.

-

Reset PLC về cài đặt gốc (Factory Reset): Trong trường hợp khẩn cấp và đã sao lưu chương trình, bạn có thể thử reset PLC về cài đặt gốc. Lưu ý: Thao tác này sẽ xóa toàn bộ chương trình và cấu hình trong PLC.

Lời Khuyên Chung Để Giảm Thiểu Lỗi Trên PLC Siemens

-

Lắp đặt đúng cách: Đặt PLC trong tủ điện có môi trường sạch sẽ, khô ráo, nhiệt độ ổn định. Đảm bảo thông gió tốt, tránh rung động và nhiễu điện từ mạnh.

-

Sử dụng nguồn cấp chất lượng: Nguồn 24VDC cho PLC phải ổn định, có công suất dư thừa và được trang bị bộ lọc nhiễu, chống sét lan truyền.

-

Đấu nối dây cẩn thận: Thực hiện đấu nối theo đúng tiêu chuẩn, sử dụng các đầu cốt, ferrule chất lượng. Ghi nhãn rõ ràng cho từng dây.

-

Tiếp địa hệ thống đúng chuẩn: Tiếp địa là cực kỳ quan trọng để bảo vệ PLC khỏi nhiễu và quá áp. Đảm bảo hệ thống tiếp địa được thực hiện một cách chuyên nghiệp.

-

Kiểm tra và bảo trì định kỳ: Thường xuyên kiểm tra các đầu nối, cáp, đèn báo trạng thái, quạt làm mát (nếu có) và vệ sinh tủ điện.

-

Sao lưu chương trình thường xuyên: Luôn giữ bản sao lưu chương trình PLC mới nhất trên máy tính và/hoặc ổ đĩa mạng. Khi sửa đổi chương trình, hãy tạo một bản sao lưu mới.

-

Cập nhật firmware định kỳ: Kiểm tra và cập nhật firmware cho CPU và các module khác theo khuyến nghị của Siemens để hưởng lợi từ các bản vá lỗi và cải tiến hiệu suất.

-

Sử dụng phần mềm chính hãng: Đảm bảo bạn sử dụng phiên bản phần mềm TIA Portal/STEP 7 có bản quyền và được cập nhật đầy đủ.

-

Tham khảo tài liệu Siemens: Khi gặp lỗi, luôn tham khảo tài liệu hướng dẫn sử dụng, tài liệu kỹ thuật và các diễn đàn hỗ trợ của Siemens để tìm kiếm giải pháp.

Kết Luận

PLC Siemens là một thiết bị mạnh mẽ và đáng tin cậy, nhưng giống như bất kỳ hệ thống điện tử nào khác, chúng vẫn có thể gặp sự cố. Việc trang bị kiến thức về các lỗi thường gặp và phương pháp khắc phục hiệu quả không chỉ giúp bạn nhanh chóng xử lý vấn đề, giảm thiểu thời gian ngừng máy mà còn góp phần kéo dài tuổi thọ của thiết bị. Bằng cách thực hiện các biện pháp phòng ngừa và bảo trì đúng cách, bạn có thể đảm bảo hệ thống tự động hóa của mình luôn hoạt động ổn định và hiệu quả, tối đa hóa năng suất trong môi trường công nghiệp.